Por qué la seguridad contra incendios sigue siendo un problema crítico en plásticos y fibras

En la fabricación moderna de plástico y fibra, la seguridad contra incendios es más que un requisito de cumplimiento: es un factor directo que afecta la confiabilidad del producto y la reputación de la marca.

Sin embargo, los métodos tradicionales de retardación de llama a menudo generan nuevos problemas: dispersión desigual, procesamiento difícil, niveles de uso más elevados e impactos negativos en la resistencia del material.

Los masterbatches ignífugos se han convertido rápidamente en una alternativa preferida. Su diseño concentrado y predispersado mejora la consistencia, conserva las propiedades mecánicas y facilita una producción más fluida, lo que ayuda a los fabricantes a mantenerse competitivos en mercados exigentes.

¿Qué son exactamente los masterbatches retardantes de llama?

Los masterbatches retardantes de llama son concentrados de aditivos de alta eficiencia, diseñados para proporcionar una retardancia de llama controlada y uniforme en polímeros. En comparación con los polvos sueltos, ofrecen:

Principales beneficios de los masterbatches FR

♦ Dispersión uniforme para un rendimiento ignífugo estable

♦ Menores requisitos de dosificación, lo que reduce el coste del material.

♦ Mejor flujo de procesamiento y manejo más sencillo

♦ Impacto mínimo en las propiedades mecánicas

♦ Entornos de trabajo más limpios, seguros y con menos polvo

Estas ventajas los hacen ideales para aplicaciones en textiles, materiales de construcción, interiores de automóviles, electrónica y otros sectores críticos para la seguridad.

Tipos y aplicaciones de masterbatches retardantes de llama

1. Masterbatches ignífugos de fibra

1.1 Masterbatches de fibra de polipropileno (PP)

Aplicaciones: Cortinas, sofás, alfombras, cinturones mineros, telas para conductos de aire.

Características: Retardantes de llama de alta concentración mezclados con aditivos sinérgicos e hilados en fibras para una resistencia al fuego a largo plazo.

1.2 Masterbatches de fibra de poliéster (PET)

Aplicaciones: Textiles industriales, tejidos arquitectónicos, interiores de automóviles, ropa de protección.

Características: Retardancia de llama permanente adecuada para usos industriales y de indumentaria.

2. Masterbatches retardantes de llama para plástico

2.1 Masterbatches de ABS

Problema: El ABS es altamente inflamable (LOI 18,3–20%)

Solución: La tecnología Masterbatch permite una dispersión uniforme de los aditivos FR, mejorando la seguridad contra incendios sin sacrificar el rendimiento mecánico.

2.2 Masterbatches de poliestireno de alto impacto (PS-HI)

Aplicaciones: Electrodomésticos, piezas de automóviles, equipos domésticos.

Características: Escenarios de aplicación ampliados con masterbatches multifuncionales maduros (color + FR)

2.3 Masterbatches de poliamida (PA6)

Aplicaciones: Plásticos de ingeniería, electrónica, componentes eléctricos.

Características: La modificación FR garantiza un uso seguro en aplicaciones de alto rendimiento.

2.4 Masterbatches de polioximetileno (POM)

Desafío: Polímeros difíciles de cocer

Solución: La tecnología de masterbatch de precisión garantiza el rendimiento FR y mantiene la resistencia mecánica

Aplicaciones: Automoción, electrónica, maquinaria de precisión, materiales de construcción.

2.5 Masterbatches de poliolefina

Aplicaciones: Tuberías, láminas, cables, piezas eléctricas, materiales decorativos.

Ventajas: Fácil de usar, rentable, excelente rendimiento de procesamiento.

SILIKE SILIMER 6600 es un innovador aditivo polimérico a base de silicona que, al usarse como dispersante, aborda los desafíos comunes de dispersión que enfrentan los fabricantes de polímeros. Su fórmula única de copolímero tribloque, que combina polisiloxano, grupos polares y grupos de cadenas largas de carbono, ofrece resultados excepcionales. Tiene una amplia gama de aplicaciones, incluyendo la dispersión de retardantes de llama, pigmentos y cargas.

SILIKE SILIMER 6600 es un innovador aditivo polimérico a base de silicona que, al usarse como dispersante, aborda los desafíos comunes de dispersión que enfrentan los fabricantes de polímeros. Su fórmula única de copolímero tribloque, que combina polisiloxano, grupos polares y grupos de cadenas largas de carbono, ofrece resultados excepcionales. Tiene una amplia gama de aplicaciones, incluyendo la dispersión de retardantes de llama, pigmentos y cargas.

CómoDispersante SILIMER 6600Mejora las propiedades de los masterbatches retardantes de llama

1. Dispersión retardante de llama mejorada: los grupos polares en el hiperdispersante se unen con los retardantes de llama, lo que garantiza una dispersión estable y uniforme en toda la matriz del polímero.

2. Evita la reaglomeración: Los segmentos de polisiloxano mantienen una dispersión estable incluso bajo esfuerzo mecánico, lo que garantiza que el retardante de llama permanezca distribuido uniformemente.

3. Mayor compatibilidad con los materiales base: Las largas cadenas de carbono garantizan la compatibilidad con los sistemas de poliolefina, evitando la migración o exudación de retardantes de llama durante el procesamiento.

Ventajas clave deagente dispersanteSILIMER 6600 para sistemas ignífugos

♦Dispersión mejorada →mayor eficiencia ignífuga

♦Mantiene las propiedades mecánicas →Mejor rendimiento de tracción y alargamiento

♦Previene la aglomeración de partículas FR →estabilidad constante

♦Excelente afinidad con las poliolefinas →migración reducida

♦Efecto de lubricación →Extrusión más suave y rendimiento mejorado

SolicitudEstudio del sistema retardante de llama de fósforo y nitrógeno FR

1. Enfoque de preparación

Retardante de llama: retardante de llama de fósforo y nitrógeno

Método de preparación: El retardante de llama se trató con un dispersante y luego se combinó directamente con la resina para formar gránulos → Moldeo por inyección para preparar muestras de prueba → Prueba de rendimiento

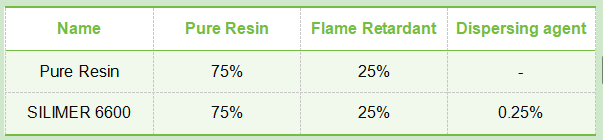

2. Formulación experimental

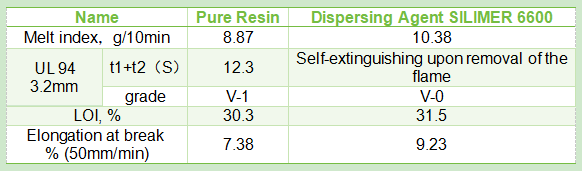

3. Datos de prueba

4. Conclusión de la prueba

La adición de SILIMER 6600 mejoró significativamente la distribución de partículas FR, lo que dio como resultado:

♦Mejor resistencia al fuego

♦Mejora moderada en el alargamiento a la rotura

♦Flujo de procesamiento mejorado y estabilidad de moldeo

Esto confirma que SILIMER 6600 mejora eficazmente ambosactuaciónyprocesabilidaden sistemas de polímeros basados en FR.

Por qué los fabricantes eligen masterbatches FR +Dispersante multifuncional SILIMER 6600

Esta combinación proporciona a los fabricantes una ventaja competitiva tangible:

♦Mayor resistencia a la llama

♦Propiedades mecánicas estables

♦Mejor eficiencia de producción

♦Dosis reducida y menor coste total

Desbloquee un mejor rendimiento de FR mediante una mejor dispersión

Los masterbatches ignífugos mezclados con SILIMER 6600 ofrecen una solución moderna y eficiente para mejorar la seguridad, el procesamiento y la calidad del material. A medida que los estándares de la industria se vuelven cada vez más estrictos, optimizar la dispersión ya no es opcional: es esencial.

¿Necesita orientación experta para su aplicación?

SILIKE ofrece recomendaciones personalizadas para:

♦Otros aditivos de silicona multifuncionalespara sistemas de polímeros de alto rendimiento

Ya sea que esté mejorando la resistencia a las llamas de la fibra, desarrollando materiales electrónicos más seguros u optimizando formulaciones de poliolefina, nuestro equipo puede ayudarlo a elegir el enfoque correcto.

Comuníquese con Amy Wang enamy.wang@silike.cno visite www.siliketech.com para obtener soluciones de aditivos para el procesamiento de polímeros de dispersión retardantes de llama.

Hora de publicación: 14 de noviembre de 2025