Los hiperdispersantes están transformando el rendimiento de los masterbatch retardantes de llama

El bajo rendimiento ignífugo en formulaciones de masterbatch y compuestos se debe cada vez más a una dispersión ineficiente, más que a una carga insuficiente de aditivos. Mejorar la eficiencia de la dispersión mediante hiperdispersantes permite obtener clasificaciones UL94 más altas, mayores valores LOI y un procesamiento más estable, sin sacrificar las propiedades mecánicas.

De alta carga a alta eficiencia: una nueva dirección para los compuestos retardantes de llama

A medida que las normas globales de seguridad contra incendios se endurecen en las industrias automotriz, electrónica, de construcción y de bienes de consumo, los fabricantes de masterbatch y compuestos ignífugos se enfrentan a una presión cada vez mayor. Lograr mayores clasificaciones UL94 y valores LOI ya no es suficiente; las formulaciones actuales también deben mantener el rendimiento mecánico, la calidad superficial y la estabilidad del procesamiento.

En este panorama en evolución, un problema crítico se ha vuelto cada vez más claro: muchos sistemas retardantes de llama fallan no por un contenido insuficiente de aditivos, sino por una baja eficiencia de dispersión.

¿Por qué los masterbatches ignífugos siguen fallando, incluso con altas cargas de aditivos?

¿Por qué aumentar la carga retardante de llama a menudo no logra alcanzar la certificación UL94 V0?

Porque la aglomeración y la distribución desigual reducen el área de trabajo efectiva de los retardantes de llama, creando puntos débiles localizados durante la combustión.

En la producción práctica, los formuladores a menudo enfrentan los siguientes desafíos:

•Las clasificaciones UL94 se mantienen en V1 o V2 a pesar de la alta carga retardante de llama

•Los valores de LOI se estancan y se vuelven difíciles de mejorar

•Los rellenos retardantes de llama se aglomeran y se dispersan de manera desigual

•El flujo de fusión se deteriora, lo que reduce la ventana de procesamiento

•Las propiedades mecánicas y la apariencia de la superficie se ven comprometidas

Estos problemas apuntan a una causa raíz común: los retardantes de llama no se utilizan de forma completa y efectiva dentro de la matriz de polímero.

Dispersión: La variable oculta tras la eficiencia de los retardantes de llama

¿Qué determina la verdadera eficiencia ignífuga en compuestos poliméricos?

Dispersión uniforme en toda la matriz de polímero, no solo en la cantidad total de retardante de llama agregado.

Los retardantes de llama solo funcionan correctamente cuando se distribuyen uniformemente por todo el polímero. La aglomeración localizada crea puntos débiles donde la resistencia a la llama falla, mientras que una carga excesiva afecta negativamente el rendimiento del procesamiento y el uso final.

Como resultado, la industria está cambiando su enfoque de simplemente aumentar la dosis de retardante de llama aOptimización de la eficiencia de dispersión— permitiendo un mayor rendimiento retardante de llama con niveles de aditivos más controlados.

Este cambio ha puesto a los hiperdispersantes en el centro de atención como una herramienta de formulación clave para masterbatches retardantes de llama de próxima generación.

Hiperdispersantes: Habilitación de sistemas ignífugos de alto rendimiento

A diferencia de los auxiliares de procesamiento convencionales, los hiperdispersantes están diseñados para reducir significativamente la energía interfacial entre los retardantes de llama y la matriz polimérica. Esto promueve:

•Dispersión uniforme de retardantes de llama orgánicos e inorgánicos

•Interacción mejorada entre cargas y cadenas de polímeros

•Mayor eficiencia ignífuga en todo el compuesto

Al abordar la dispersión a un nivel fundamental, los hiperdispersantes permiten a los formuladores aprovechar todo el potencial de los sistemas retardantes de llama existentes.

Hiperdispersantes de silicona SILIKE: diseñados para mejorar el rendimiento de masterbatches y compuestos retardantes de llama

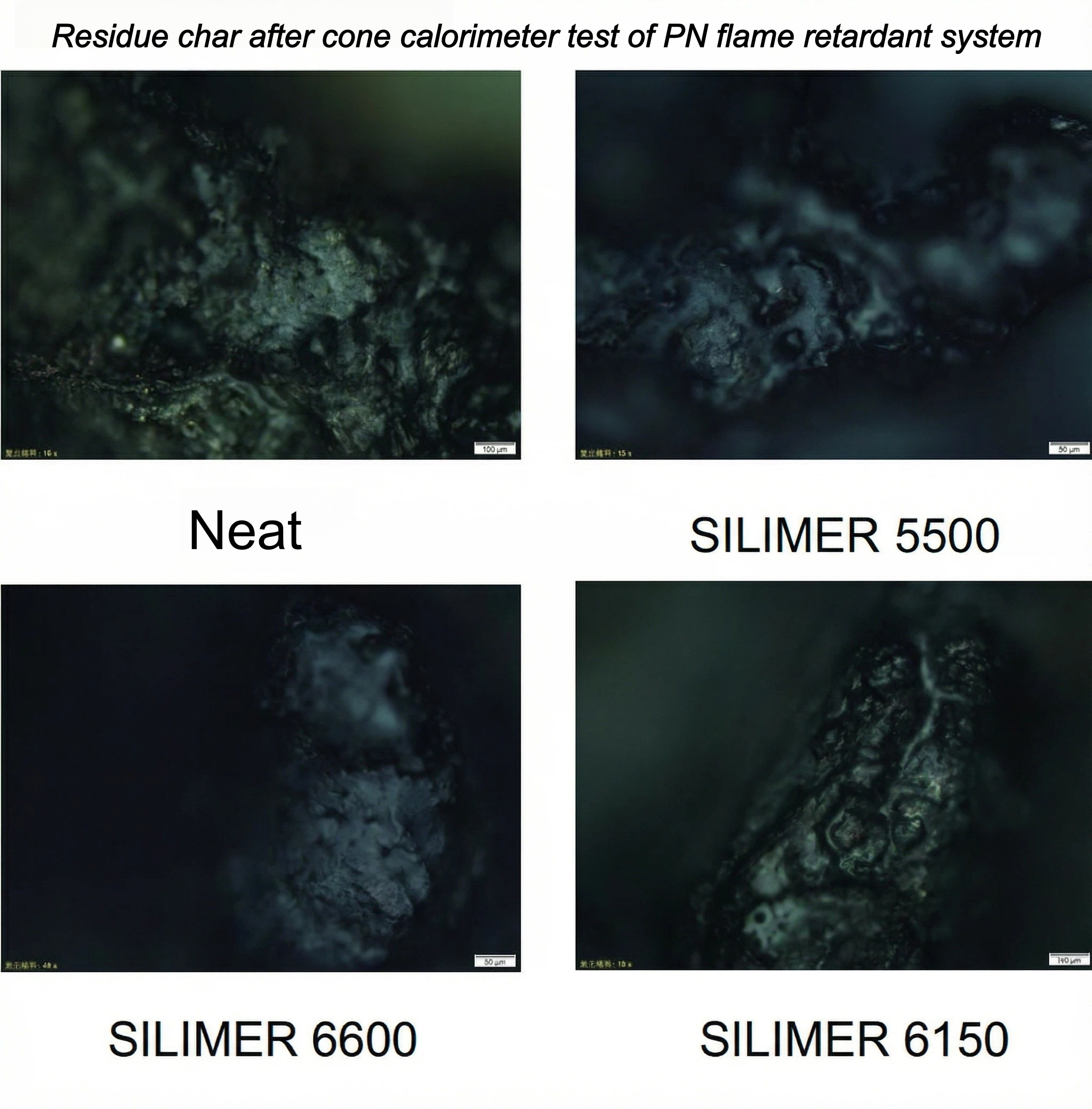

Desarrollado para satisfacer los exigentes requisitos de las formulaciones retardantes de llama modernas,SILIKE SILIMER Hiperdispersantes de siliconaSon dispersantes de cera de silicona modificados, diseñados para mejorar la eficiencia de dispersión en aplicaciones de compuestos y masterbatch retardantes de llama.

Aplicaciones recomendadas:

√ Sistemas retardantes de llama de fósforo y nitrógeno

√ Sistemas retardantes de llama sinérgicos de antimonio y bromo

√ Formulaciones retardantes de llama inorgánicos de alta carga

Sistemas de polímeros aplicables:

PE, PP, PS, ABS, PVC, TPE, TPU y otros termoplásticos

Beneficios de rendimiento observados en compuestos retardantes de llama

Cuando se incorpora en formulaciones retardantes de llama,Cera de silicona modificada SILIMER Hiperdispersanteshan demostrado la capacidad de:

• Mejora significativamente la dispersión del retardante de llama.

• Aumentar los valores de LOI

• Actualizar las clasificaciones UL94 de V2 o V1 a V0

• Mejora el flujo de fusión y la estabilidad del procesamiento.

• Mejora la suavidad de la superficie y reduce el coeficiente de fricción.

• Mantener las propiedades mecánicas sin impacto negativo

Estos beneficios respaldan un enfoque de formulación más equilibrado: lograr resistencia al fuego sin sacrificar la capacidad de fabricación ni la calidad del producto.

De la selección de aditivos a la optimización del sistema de masterbatches retardantes de llama

La evolución de los materiales ignífugos ya no se centra únicamente en la selección de retardantes de llama más potentes. En cambio, el éxito depende cada vez más de la eficacia con la que estos se dispersan y utilizan en la matriz polimérica.

Hiperdispersantes SILIKE comoSILIMER 6150representan un cambio estratégico hacia la optimización a nivel de sistema, ayudando a los formuladores a cumplir con estándares de seguridad más altos y manteniendo el rendimiento, la eficiencia y el control de costos.

Mirando hacia el futuro: formulaciones retardantes de llama más inteligentes

Qué significa esto para los formuladores de retardantes de llama

• La eficiencia de dispersión se está convirtiendo en una variable de rendimiento decisiva

• Los hiperdispersantes permiten una mayor eficiencia retardante de llama a niveles de aditivos controlados

• La optimización a nivel de sistema está reemplazando las estrategias de formulación con alto contenido de aditivos.

Interesado en mejorar los retardantes de llama ycompuesto¿Dispersión en sus formulaciones?

El equipo técnico de SILIKE trabaja en estrecha colaboración con productores de compuestos y masterbatch para evaluar los desafíos de formulación y desarrollar soluciones retardantes de llama optimizadas.

Comuníquese con SILIKE para analizar su sistema retardante de llama y los desafíos de dispersión.

Hora de publicación: 28 de enero de 2026